POM塑料齿轮成型工艺技术

时间:2021-9-28

摘要:工程塑料由于具有质量轻、化学稳定性好、吸振和消声、比强度高、成形加工方便等特点,广泛应用于各个领域。以POM塑料成型齿轮零件为例,对成型过程的压力、温度、时间等主要工艺进行技术分析,制订出符合生产要求的工艺参数,生产出合格零件,为行业提供借鉴。

关键词:POM塑料;成型工艺;塑料齿轮

中图分类号:TQ320.66

Process Technology for the POM Plastic Molding Gear

SHE

Zhang-nan

ABSTRACT: Engineering plastics are widely used in many areas due

to the characteristics of light-weight, perfect chemical stability, vibration

absorption and noise reduction, high specific strength and convenience of

forming and processing. The main processes, like the pressure, temperature, and

time of the molding process, are analyzed technically based on the example of

the POM plastic molding gear parts, formulating the processing parameters to

produce the qualified parts and to provide reference for the industry.

Key words: POM plastic, forming

technique, plastic gear

引言

目前,工程塑料广泛应用于各个领域,这是由于塑料这种材料具备很多金属材料所不具备的特点,如质量轻、吸振和消声、比强度高、成形加工方便等[1]。但是,对于依靠模具成型的塑料零件,与金属机加工零件比较,精度会差一些,所以,在需要配合关系或精密传动等高精度需求的场合,需要严格控制塑料件成型工艺过程,控制好工艺参数,并做好成型前准备工作和成型后零件的后处理工作,才能获得合格零件。

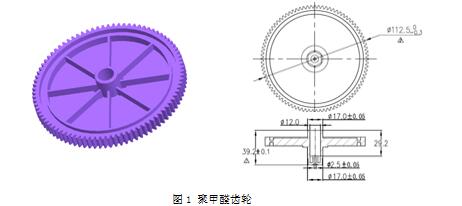

1 产品结构分析

如图1所示齿轮,类似圆盘类零件,模具结构相对简单,填充难度不大,难点在于齿形精度控制及抗疲劳强度达到预期要求。根据齿轮工作环境,材料选POM(聚甲醛),POM具有良好的抗冲击性能及耐摩擦性能,同时又是结晶性塑料,结晶度较高时,也会具备高硬度,非常适合做齿轮材料。

齿轮成型工艺流程:原料检验、拌料、烘料、注塑。

2.1 原料检验

原料质量是零件能否顺利成型的前提,也影响着后序工艺参数的确定。应注意同种原料不同厂家,性能也会有区别,即使是同一厂家不同批次的原料,性能上也会有差异。所以原料入厂后要进行基本性能测试,如流动性、收缩性等[2],在成型时,要根据实际情况调整工艺参数。

2.2 拌料

拌料总的要求就是原料和回料混合均匀,保证塑化过程顺利。根据齿轮的应用要求和成型要求,回料添加比例控制在10%以内,拌料机拌料时间不少于15分钟。

2.3 烘料

POM材料的吸湿性比较小,一般零件可以不用烘料,但齿轮精度要求较高,为保证外观质量及尺寸精度,所以对原料应做烘干处理[3]。在确保零件合格的前提下,考虑生产效率,尽量缩短烘干时间。选择烘干温度80-90℃,烘干时间2小时。

2.4注塑

注塑过程的工艺参数设置是产品合格与否的关键,根据不同原料、不同零件的特点,合理设定注塑时的压力、温度、时间等工艺参数,才能得到合格产品。POM属于结晶性塑料,也是热敏性的塑料,所以在成型时要严格控制温度,同时合理设置其它工艺参数。

2.4.1温度

POM的熔料温度一般应控制在220℃以内,如果温度高于240℃很容易分解。按常规设定方式,先设定炮筒温度为:五段170℃、4段180℃、三段190℃、二段200℃、一段210℃,每段相差10℃。成品检测时,发现硬度没有达到要求,分析原因是结晶度不够。再次设定炮筒温度为:五段180℃、4段190℃、三段200℃、二段210℃、一段220℃,经检测,硬度有所改善。炮筒设定温度提高后,增加成型时的结晶度,有利于齿轮强度、硬度指标提高。同时,塑化效率也得到提高,因为POM是结晶型塑料,塑化需要较多的热量,又因为POM的冷凝速度较快,齿轮形状较复杂,适当提高熔胶温度,也有利于充型,也便于齿轮精度控制。炮筒温度提高的同时,模具温度也适当提高,有利于融料的流动,得到良好的外观。较高模具温度,也有利于消除残余应力[4]。实际生产中,模具温度控制在90-100℃范围,冷却时间20秒。合理设置冷却水道,尽量保证均匀冷却,防止内应力过大,影响制品尺寸精度及外观质量。

2.4.2 注塑压力和注射速度

由于POM的冷凝速度较快,易形成熔接痕、斑纹等缺陷,采用较高射速有助于形状复杂的齿轮成型,与之对应也要采用较高的注射压力。另外,POM的粘度对注射速度比较敏感,对温度不敏感,所以需要提高流动性时,也需要较高注射速度和注射压力。但过高的射速和压力,制品有可能形成飞边、喷射、困气等缺陷,所以也要加以控制。注射速度和压力应根据塑件壁厚及模具型腔复杂程度设置,通常采用多级注射,即在注射和保压的不同阶段,采用不同的压力和速度,以适应不同阶段的要求。实际生产中,按慢-快-慢要求,采用三段注射,一段注射压力为110MPa,速度为30%,二段注射压力为100MPa,速度为45%(设螺杆最大速度为100%),三段注射压力为85MPa,速度为35%,取得较好效果。

2.4.3 时间

成型周期主要包括注射时间、保压时间、冷却时间及开合模取件时间。成型周期越短,效率越高,成本越低。所以在保证质量的前提下,力求成型周期最短。物料特性、模具结构、注射压力、速度以及温度等多种因素都会影响成型周期。注射时间可用下式估算:

注射时间=射胶总量/40%注塑机最大射出速度+时间基数

时间基数取值根据注塑机吨位不同略有差异:

<200T取1-2秒;200T-500T取2-3秒;500-1000T取3-4秒。估算值要根据成品情况再调整。

保压时间主要取决于是否能够保证成品的精度要求,保压不足或过度保压都会造成不良影响[5],特别是针对POM材料的齿轮,收缩率较大,精度要求较高的制品,更要重视保压过程。准确确定保压时间很难,模具浇口的类型、数量、位置有直接影响,所以都要根据实际情况,综合确定。本产品生产用的注塑机型号为数控全电动注塑机S80,最大注射速度在齿轮成型保压阶段,采用分段保压,一段保压压力为85MPa,速度为25%,二段保压压力为65MPa,速度为25%,两段保压时间均为2秒,满足制品的补塑要求。

冷却时间的确定以制品充分固化,具备一定的刚度,顶出时不会造成变形开裂为准。冷却不足,制品较软,刚性不足,顶出时承受不住顶出力,会变形甚至开裂。过度冷却,又会造成脱模困难,生产效率低。虽然有一些理论计算公式,但假设条件过多,对于复杂的注塑过程,计算值偏差较大,所以根据实际情况调整,更容易得到相对适合的冷却时间。通过试模,齿轮冷却时间定为20秒。齿轮成形设定注塑工艺参数如下表内容。

注塑工艺参数表

|

模编号 |

HP2015061 |

材料名称 |

POM |

材料规格 |

POM-M90 |

烘干温度 |

80-90℃ |

|

机台号 |

7号 |

吨位 |

120吨 |

生产方式 |

机械手全自动 |

烘干时间 |

2小时 |

|

料筒温度 |

一段/℃ |

220 |

注射压力MPa |

一段 |

110 | ||

|

二段/℃ |

210 |

二段 |

100 | ||||

|

三段/℃ |

200 |

三段 |

85 | ||||

|

四段/℃ |

190 |

注射速度% |

一段 |

30 | |||

|

五段/℃ |

180 |

二段 |

45 | ||||

|

模具温度/℃ |

90-100 |

三段 |

35 | ||||

|

保压压力MPa |

一段 |

85 |

保压速度% |

一段 |

25 | ||

|

二段 |

65 |

二段 |

25 | ||||

|

保压时间s |

一段 |

2 |

冷却时间s |

20 | |||

|

二段 |

2 | ||||||

3 生产验证

实际生产过程中,按上述工艺参数设置后,批量生产质量稳定,符合产品各项检测要求,保证了产品连续顺利生产。

4 小结

POM塑料齿轮成型,应在充分分析产品结构,全面了解POM材料特性的基础上,合理设置各项工艺参数,并根据试模情况予以调整。通过对POM塑料齿轮成型工艺分析所得出的结论,也同样适用于材料为POM的其它类似塑料产品,为此类产品的工艺参数设置提供了参考依据。

参考文献

[1]冯琴,廖宏谊.塑料成型尺寸控制的研究现状与思路[J].塑料工业,2009,(7):6-8

[2]胥泽林.注塑成型的标准化试模与工艺优化方法[D].武汉:华中科技大学材料加工工程,2017.

[3] 贲可萍,孟玉喜.汽车精密塑件成型分析与模具设计[J].模具制造,2008,(7):41-44

[4]许傲.注塑模成型工艺的常见缺陷及对策研究[J].农机化研究,2019,(2月下):42

[5]姚文龙.基于CAE塑料齿轮注塑成型工艺参数优化研究[D].长沙:中南林业科技大学林业机械化工程,2015.

作者简介:佘漳南(1969-),男,福建南安人,工程师,主要从事塑料模具研发、塑件成型工艺研究。